由于塑料件受温度等条件的限制,采用与驾驶室不同的油漆品种和涂装工艺,色差是个非常复杂且难以控制的问题,这就为汽车油漆色差的控制提出了更高的要求。

目前各汽车厂控制色差的方式是采用仪器测量与目测相结合的方法,一般提供一块标准颜色的样板,要求车身及塑料配件的颜色与该标准样板相比无论是目测、还是仪器测量都应接近。车身油漆色差的影响因素很多,它与色漆材料、喷涂工艺、喷涂设备、供漆系统状态等因素密切相关。

下面就塑料件和金属车身在不同生产线上容易产生色差的原因及色差的控制方法进行分析与探讨。

1 色差的概念和测量

1.1 颜色的三个属性

(1)色相

色相是颜色的基本因素。当光从短波向长波移动时,人们会感到一些列不同的颜色:其顺序依次为紫、蓝紫、蓝、蓝绿、绿、黄绿、黄、橙、红等。这便是色相。色相是颜色的光谱特性,相应于一定的波长。

(2)饱和度或纯度

饱和度代表颜色的纯度,最接近光谱色的是最纯的光,称纯色或者饱和度高。无彩色的纯度最低,当光刺激中混入无彩色成分时,纯度降低。

(3)明度或亮度

明度是物体反射光的量度,一个明亮的彩色物体以为着它反射(或透过)了大部分投射在其上的光。如果将色谱上的彩色光投在灰度不同的银幕上,会看到颜色的光亮程度随着银幕的反射能力的变化而变化,其中白色的银幕反射能力最强,明度最高,黑色的银幕不能反射任何光,故明度为0。

1.2 色差的判断依据

常用的方法有两种:目测和仪器测量。目测是最主要和基本的方法,将产品与标准板相邻地放置在同一水平面,在标准光源和标准背景的环境中,判断产品颜色在不同视角下是否可以接受。色差的测量一般采用分光测色法,首先测出待测光的光谱分布或试样的光谱反射率,然后通过计算求出色度值。随着观测角度的不同,车身面漆的颜色也有较大的不同。先进的色差仪采用D65 光源(标准日光、色温为6500K)单方向(45○ )照明,可从5个角度(15○、25○、45○、75○、110○)同时测量金属漆或者珠光漆的颜色。

2 油漆色差的影响因素

2.1色漆材料

油漆供应商根据颜色样板制备相应的色漆。色漆分为两大类:单色漆和闪光漆,闪光漆包括金属漆和珠光漆。

单色漆通过颜料粒子将入射光进行反射,由于散射光是主体,无随角异色效应,所以色差易于控制。

色漆的颜色不同,容易产生色差的程度也不同,一般深颜色的漆遮盖力强,不容易产生色差;而浅颜色的漆,比如白色、黄色等遮盖力差,这些漆再施工过程中容易产生色差。

2.2 喷涂设备

相同的色漆材料,在不同的喷涂设备上喷出的色差也有所不同。人工喷涂受人为因素影响较大,无法始终保持稳定的喷涂参数,因而高速自动静电喷涂及自动空气喷枪等先进的设备已经逐步取代了人工喷涂方式。闪光漆一般采用静电喷涂和空气喷涂相结合的方式进行喷涂。设备的稳定性对油漆颜色有较大的影响。所以在施工过程中,要严格控制设备工艺参数的稳定性。

通过加强设备监控,及时进行维护保养来保持设备喷涂稳定是油漆颜色稳定性的重要保证。

2.3 喷涂工艺

采用不同的喷涂方法或者喷涂工艺参数的改变也会对色差产生不同程度的影响。空气喷涂的工艺参数有:雾化空气量、成形空气量、油漆流量、喷枪与车身的距离;静电喷涂的工艺参数有旋杯转速、成形空气量、高压和喷杯与车身的距离;以及喷漆室的温度和湿度,色漆的粘度等。这些工艺参数的改变都会对漆膜的明度产生影响。另外油漆喷涂速度、闪干时间、漆膜的烘烤温度、烘烤时间及底漆、清漆等对某些颜色也会产生一定的影响。

2.4 供漆系统的清洁状态

随着颜色品种的日益增加,供漆系统也经常清洗换色。如果供漆系统清洗不干净,系统中,如管壁或者阀门内残留的油漆混入新加入的油漆中,会对新油漆的颜色产生较大的影响,随着循环时间的增加,影响的程度也会增大。

如果以前加有闪光漆的供漆系统需加单色漆,最好先用树脂进行彻底清洗,同时将泵和阀门尽可能拆开清洗,这样可以将系统内残留的铝粉或珠光粉清洗干净。

如果色漆在供漆系统中长期不使用,循环时间超过六个月,应该及时将系统进行清洗,否则色漆老化变质,在管路中出现沉淀和结块现象,会导致今后清洗工作量的增加。

2.5修补过程中产生色差

在修补过程中产生色差可能由以下几种情况造成:

(1)操作人员使用的崔干剂或稀释剂不恰当。我们应根据工件的大小、喷涂时的温度、空气的流通速度以及所需的干燥速度选择产品。

(2)喷涂粘度不合适。我们应该采取系统推荐的混合比例进行操作。

(3)没有对修补漆作微调。对于难调的颜色应先喷小样板,在与原车色相比前,先清洁此部分漆膜,使它恢复原有的漆色。

(4)未按严格配方混合。如果加入某一色母过多,应重新计算配方,或重新掺漆。

(5)喷涂技术不规范使涂料遮盖不均。采用正确的喷涂技术,确保表面平滑,压枪(搭接)良好,做一部分过度。

(6)油漆搅拌不充分。

3 塑料件与金属车身产生色差

随着汽车制造业的发展,由于在成型和重量上的优势,塑料件在车身上的使用量越来越大。如我厂的前保险杠、翼字板、导流罩、前围外板、顶盖等大都采用玻璃钢等塑料件。考虑到整车的装饰性,要求塑料件与金属车身颜色相同。但是由于塑料件自身的一些特性,如不能耐高温,不能与金属车身一起喷涂。所以塑料件喷漆采用独立的涂装线,其所用色漆的种类和自身涂装工艺都与金属车身有很大的不同,容易产生色差。

3.1 油漆原因产生色差

驾驶室面漆与塑料件面漆是不同的漆种。驾驶室面漆大部分采用烘烤型涂料,属于热固性涂料类,必须达到规定温度经过烘烤才能成膜,一般所需温度较高;而塑料漆,大都采用自干涂料,不需要烘干或者低温烘干成膜。即使同一种油漆,不同批次,都会或多或少存在色差。

3.2 漆膜厚度产生色差

在施工过程中,很多工艺条件的改变都会影响某些色漆的颜色。在其它工艺条件相同的情况下,厚度对浅色漆颜色影响较大。

现在以我厂常见的2种油漆为例,作对比实验,研究厚度对油漆颜色的影响:

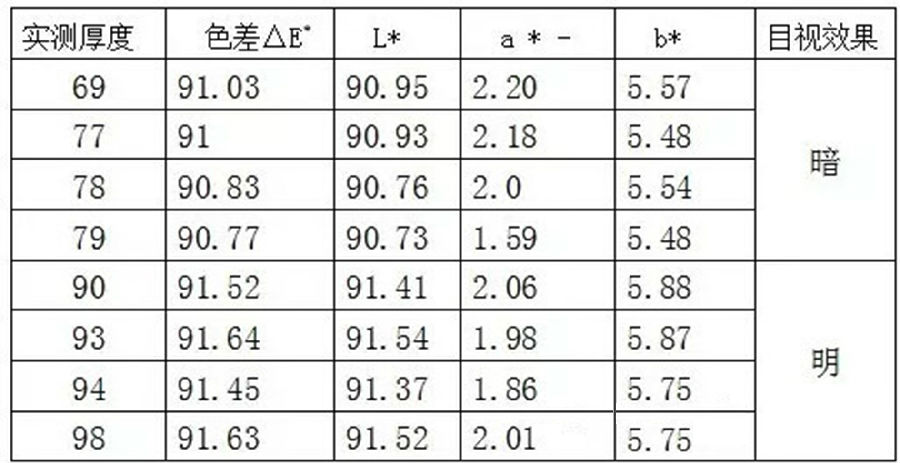

(1)用红云南白色漆做一组对比实验:

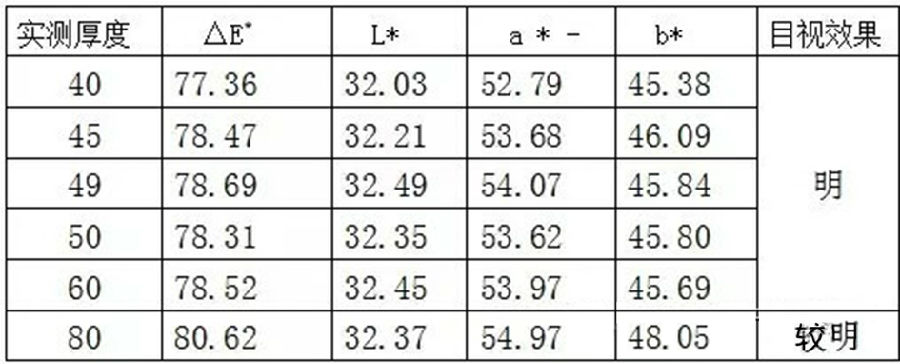

(2)用乌罗松红色漆做一组对比实验:

由上面两组实验得出如下结论:

(1)对于颜色较浅的色漆,如云南白色漆,厚度对仪器测试值影响不大,但对目视效果影响较大。返修后,会对目视效果产生影响,从而产生色差。

(2)红色漆不容易产生色差。

(3)如果以金属车身为色板,调制塑料件白色漆时在保证工艺条件的前提下,不但要使仪器测试值接近,更要是目视效果保持一致。

3.3底漆颜色不同产生色差

在实际生产中,对各种件的底漆颜色也是按要求进行控制的。但由于不同供货商使用的底漆材料及工艺条件的差别,工件底漆颜色往往是不同的,也容易引起油漆颜色的差别。但这种情况是在漆膜厚度达到要求时,一般不会引起较大的色差。

4 生产过程中对色差的控制

4.1对油漆材料的控制

同一种颜色的驾驶室和塑料件漆必须选择同一个供漆厂家。对油漆供货厂家而言,要求在调制这两种色漆时,要严格按照标准色板调漆,喷板后通过目视效果和仪器测量确定。调漆是避免产生色差的基础。必须在调漆阶段就要使两种或者几种色漆喷涂出来的色板保持严格一致。

在实际生产中对油漆材料的选择进行把关。首先对塑料漆线进行工艺统一管理,规定油漆材料供货技术要求,统一颜色标准。新批次油漆投入使用前,除常规检验外,必须进行色差对比实验,检验合格后才能投入使用。

4.2对工艺过程的控制

在统一油漆材料和标准色板的基础上,加强工艺过程监管力度,为此,重新对塑料漆线工艺进行修订,对油漆粘度、施工参数进行了调整,确保工艺过程能够满足油漆质量要求。

4.3对塑料漆件加强过程检测和交货检测

在实际生产中,为提前发现油漆色差缺陷,增加对漆膜厚度及色差进行抽查的频次,对特殊颜色的油漆件做到百分之百检查,及时发现及时调整,使整车的颜色趋于一致。

5 结束语

总上所述,影响漆膜色差的因素很多,从调漆到涂装的各个工序,工艺条件的改变,都有可能产生色差。所以在涂装的过程中,要严格按照工艺条件施工,严格过程检验和控制。

对于塑料件和金属车身的色差除了上述解决方案外,目前,国际上还有一种解决方案,就是开发低温固化涂料,使塑料件能够和金属车身在同一条生产线上喷涂,这样可以彻底避免色差。